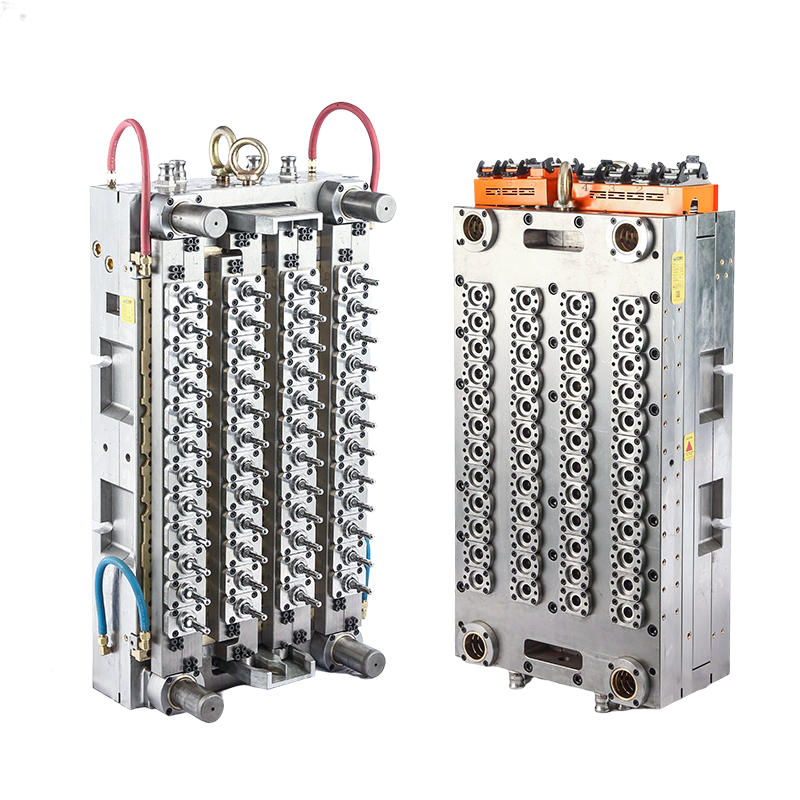

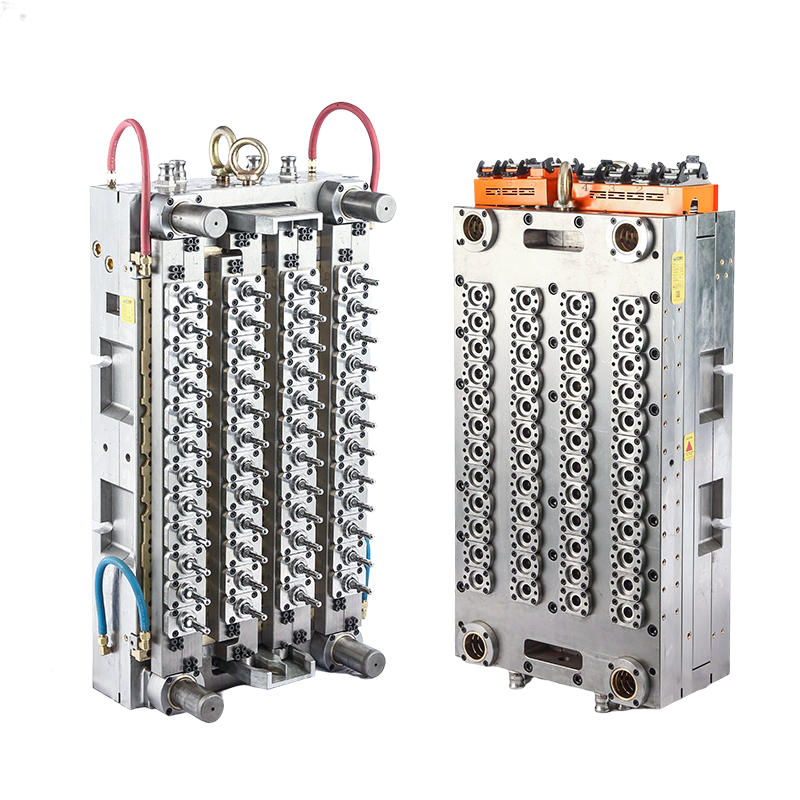

Seleccionando el derecho Molde de preforma PET de 48 cavidades es crucial para los fabricantes que se dedican a la producción de alto volumen de preformas de PET. El molde juega un papel importante en la determinación de la calidad, la eficiencia y el éxito general del proceso de producción. Exploraremos los factores clave a considerar al seleccionar un molde de preforma de PET de 48 cavidades y cómo contribuyen a lograr una calidad y eficiencia óptimas en la producción de alto volumen.

Material del molde: la elección del material del molde es fundamental, ya que afecta varios aspectos del proceso de producción. Los materiales comúnmente utilizados para moldes de preformas de PET incluyen acero inoxidable y aleaciones de aluminio. Los moldes de acero inoxidable ofrecen una excelente durabilidad, conductividad térmica y resistencia a la corrosión, lo que los hace adecuados para ciclos de producción prolongados. Los moldes de aluminio, por otro lado, brindan tiempos de enfriamiento más rápidos y tiempos de ciclo reducidos, lo que puede ser ventajoso para la producción de alto volumen. La selección del material del molde debe alinearse con los requisitos de producción y considerar factores como el volumen de producción, el tiempo del ciclo y las consideraciones de mantenimiento.

Diseño del molde: el diseño del molde de preforma de PET de 48 cavidades juega un papel crucial para lograr una calidad y eficiencia óptimas. El diseño del molde debe incorporar características que aseguren un enfriamiento uniforme, un espesor de pared constante y una expulsión adecuada de las preformas. Un molde bien diseñado minimiza el riesgo de defectos como deformación, contracción o espesor de pared no uniforme, lo que da como resultado preformas de alta calidad. También debe considerar factores como el diseño de la compuerta, el diseño del canal de enfriamiento y la ventilación, todos los cuales contribuyen a una producción eficiente y confiable.

Sistema de enfriamiento: el enfriamiento eficiente es esencial para la producción de alto volumen de preformas de PET. El molde debe incorporar un sistema de enfriamiento efectivo para asegurar un enfriamiento rápido y uniforme de las preformas. Esto ayuda a lograr tiempos de ciclo más cortos y reduce el riesgo de defectos causados por un enfriamiento inadecuado, como dimensiones inconsistentes o problemas de cristalización. El enfriamiento adecuado también mejora la productividad general y la eficiencia del proceso de producción al permitir una apertura más rápida del molde y tiempos de enfriamiento más cortos entre ciclos.

Sistema de inyección: el sistema de inyección del molde de preformas de PET de 48 cavidades debe diseñarse para una distribución de material precisa y consistente. Debe proporcionar un control óptimo sobre los parámetros de inyección, como la velocidad de inyección, la presión y la temperatura de fusión, para garantizar dimensiones de preforma y espesor de pared precisos. Un sistema de inyección bien diseñado minimiza las variaciones en el peso de rendimiento, mejora la estabilidad dimensional y contribuye al uso eficiente del material. También es fundamental tener en cuenta características como los sistemas de canal caliente o los sistemas de compuerta de válvula, que permiten un control preciso y minimizan el desperdicio de material.

Mantenimiento y capacidad de servicio: considerar los aspectos de mantenimiento y capacidad de servicio del molde es vital para una producción ininterrumpida de alto volumen. El molde debe estar diseñado para facilitar el mantenimiento, con características que permitan cambios de molde rápidos, fácil limpieza y accesibilidad a los componentes críticos. Las prácticas de mantenimiento adecuadas, incluidas la limpieza, inspección y lubricación periódicas, garantizan la longevidad y el rendimiento constante del molde. Además, la selección de un proveedor o fabricante de confianza que brinde soporte técnico confiable y disponibilidad de repuestos es crucial para minimizar el tiempo de inactividad y optimizar la eficiencia de la producción.

Garantía de calidad: en la producción de alto volumen, lograr una calidad constante es de suma importancia. El molde debe someterse a rigurosos procedimientos de prueba y control de calidad para garantizar su confiabilidad y capacidad para producir preformas de alta calidad de manera constante. Se deben tener en cuenta factores como la validación del molde, la precisión dimensional y la conformidad con las normas y reglamentos de la industria. Invertir en un molde de preforma de PET de 48 cavidades de alta calidad reduce el riesgo de retrasos en la producción, rechazos e insatisfacción del cliente, lo que en última instancia contribuye a mejorar la eficiencia y la rentabilidad.

En conclusión, seleccionar el molde de preforma de PET de 48 cavidades adecuado es una decisión crítica para los fabricantes que se dedican a la producción de alto volumen. Al considerar factores como el material del molde, el diseño, el sistema de enfriamiento, el sistema de inyección, el mantenimiento y la garantía de calidad, los fabricantes pueden lograr una calidad y eficiencia óptimas en sus procesos de producción. Un molde bien diseñado y con el mantenimiento adecuado garantiza la producción de preformas de alta calidad, reduce los tiempos de ciclo, minimiza los defectos y mejora la productividad general.

Molde de preforma de PET de 48 cavidades

Molde de preforma de PET de 48 cavidades

英语

英语 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语

+86-15157625901 / 13706572756

+86-15157625901 / 13706572756 info@suncomold.com

info@suncomold.com  Calle No.2 Gongxin, Carretera Beicheng, Huangyan, Taizhou, Zhejiang, China

Calle No.2 Gongxin, Carretera Beicheng, Huangyan, Taizhou, Zhejiang, China